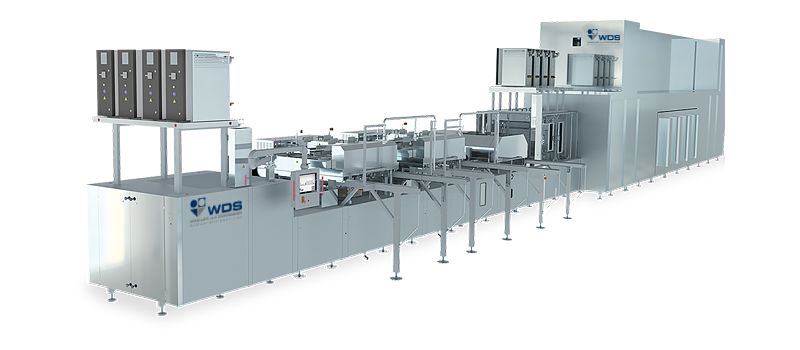

Optimierung Ihrer Schokoladenanlage

mit der WDS-SmartMould

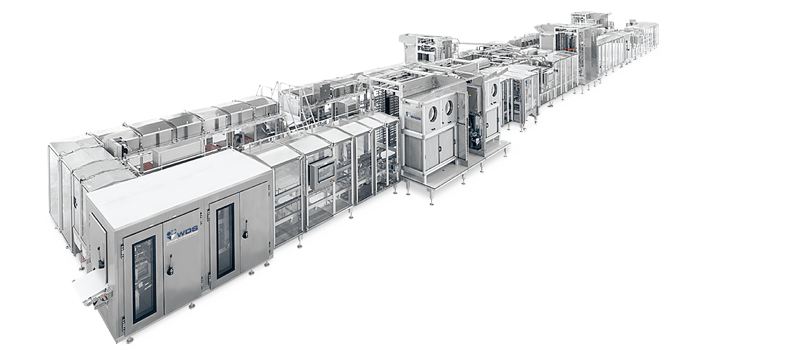

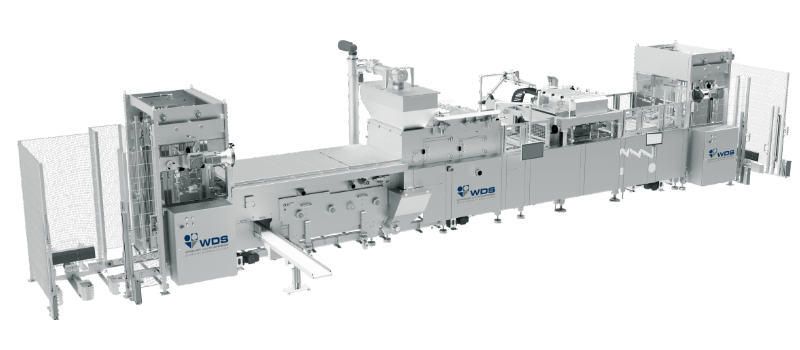

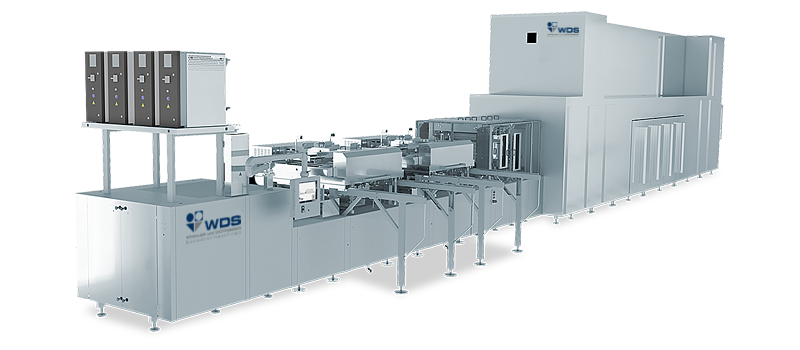

In Schokoladenanlagen eingesetzte Formen sind während der Produktion permanent thermischen und mechanischen Beanspruchungen ausgesetzt. Die in Eintafel- oder Hohlkörperanlagen verwendeten Polycarbonatformen zur Formgebung werden meist mittels Kettentransport durch die Anlage befördert und durchlaufen alle erforderlichen Arbeitsstationen.

Zur frühzeitigen Erkennung von Fehleinstellungen oder Beanspruchungen der Formen kann eine Anlage periodisch mit der WDS-SmartMould durchfahren werden. Hierzu wird eine Form eines bestehenden Formensatzes mit geeigneten Sensoren ausgestattet, um gezielt Einflussgrößen zu erfassen und diese ‚online‘ mit abgelegten Werten zu vergleichen.

Datenerfassung

Die Sensoren sind mit einer Erfassungselektronik verbunden. Die Erfassung erfolgt vollkommen autark, sammelt die Daten in einem Zwischenspeicher und stellt diese der bidirektionalen Sende-Empfangseinheit zur Verfügung. Die dafür genutzte Funkverbindung besteht dauerhaft, so dass die Daten permanent online abrufbar sind.

Die Messelektronik wird in der Form vergossen – das verwendete Vergussmaterial ist speziell für die Nutzung in Maschinen der Lebensmittelindustrie zugelassen.

Datenübertragung

Die Übertragung erfolgt via Funk und ist somit unabhängig und frei von jeglicher WLAN-Nutzung. Auf der Empfängerseite wird eine entsprechende Gegenstelle eingerichtet. Die vom WDS-SmartMould gesendeten Daten werden auf der Empfangsseite direkt geloggt. Die Erfassungseinheit wird hierzu in einen WDS-Schaltschrank eingebaut. Die notwendige Funkverbindung wird mittels Stabantenne, welche an der Außenwand des Schaltschranks platziert wird, hergestellt.

Betrieb des WDS-SmartMould

Der Betrieb des WDS-SmartMould ist außerhalb des Produktionsbetriebes angedacht, in dem die Form in wiederkehrenden Zyklen bei vordefinierten (konstanten) Anlagenparametern durch die Anlage transportiert wird. Besonders nach Instandhaltungsarbeiten oder vor jedem Produktionsbeginn ist der Einsatz empfehlenswert. Basis für den zyklischen Vergleich ist dabei der Datensatz der in einem ‚Gut-Lauf‘ unter den spezifizierten Randbedingungen erfasst wurde. Das Einlernen kann beliebig oft erfolgen. Ein Mischbetrieb in laufender Produktion ist derzeit nicht angedacht und erscheint aufgrund der unterschiedlichen Einflussparameter in der Produktion als nicht sinnvoll.

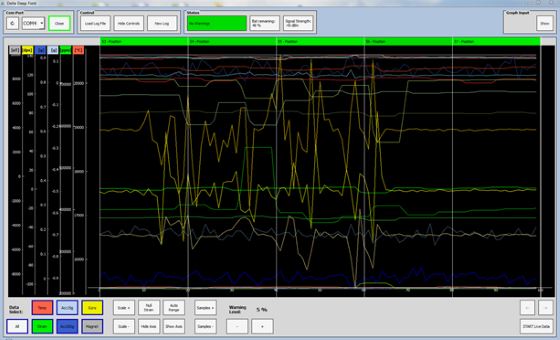

Anzeige und Software

Im Wesentlichen zeigt die Software die aufgezeichneten Daten eines Maschinendurchlaufs in Form von Kurven auf einer Zeitachse an. Die Maschinenpositionen sind in der X-Achse gekennzeichnet. Je Maschinenposition ist es möglich, Grenzwerte in Prozent sowohl für ein Über- oder Unterschreiten von Absolutwerten oder den Analyseergebnissen zu hinterlegen. Der mit diesen Angaben definierte Grenzwert wird einer Farbe zugeordnet. Wird in einer Maschinenposition dieser definierte Grenzwert überschritten, wird der Hintergrund der Maschinenposition mit der gewählten Farbe gefüllt, um das Überschreiten anzuzeigen.

Es ist möglich, mehrere Signalwerte (zum Beispiel Temperatur und eine Beschleunigung in Z-Richtung) mit unterschiedlichen Grenzwerten und auch Farben zu versehen.

Deutsch

Deutsch  English

English  Русский

Русский